Soluzioni VISI per stampi plastica

🧠 Panoramica

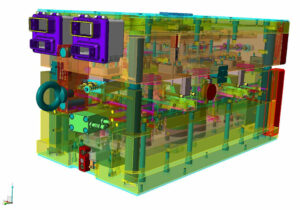

VISI è una piattaforma software modulare CAD/CAE/CAM completamente integrata, pensata specificamente per il settore degli stampi e delle attrezzature di produzione, in particolare per stampi a iniezione per materie plastiche, pressofusione e tranciatura.

Nata come soluzione verticale per stampisti (Vero Software) e oggi sviluppata da Hexagon Manufacturing Intelligence, VISI non è un CAD generico adattato agli stampi, ma un sistema progettato intorno al processo reale di costruzione dello stampo.

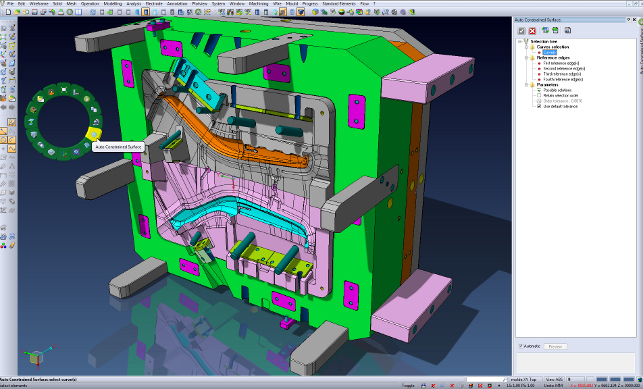

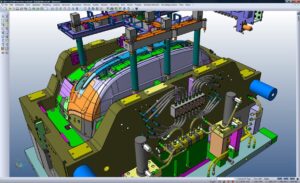

🔧 1. Modellazione CAD 3D avanzata (VISI Modelling)

Una solida base di modellazione consente di creare, modificare e preparare efficacemente la geometria dei componenti plastici e dello stampo, con supporto sia di modelli solidi che superfici. Il motore utilizza lo standard Parasolid, garantendo precisione e compatibilità con molti formati CAD.

Funzionalità principali:

-

Modellazione 3D di pezzi e parti dello stampo

-

Superfici parametriche e geometrie complesse

-

Riparazione automatica di superfici e integrazione CAD multipiattaforma

-

Workflow integrato per modellazione e lavorazione CAM senza conversioni intermedie

🔍 2. Analisi e preparazione del modello (VISI Analysis)

Prima di procedere con la progettazione dello stampo, VISI dispone di strumenti di analisi per assicurare che il modello sia pronto e ottimizzato.

Capacità chiave:

-

Verifica degli angoli di spoglia (draft)

-

Riconoscimento di superfici problematiche

-

Preparazione di modelli 3D per successiva progettazione o simulazione

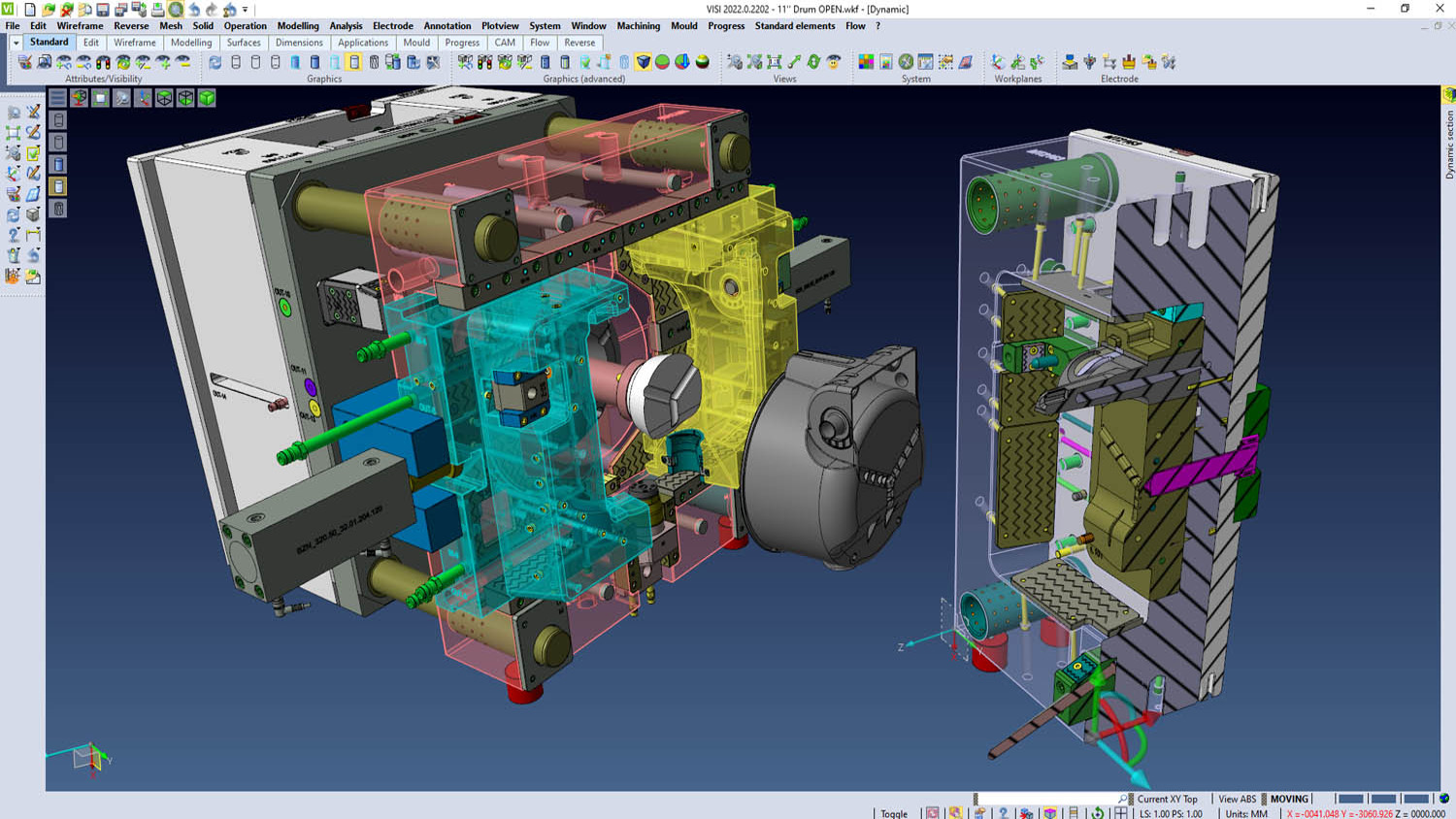

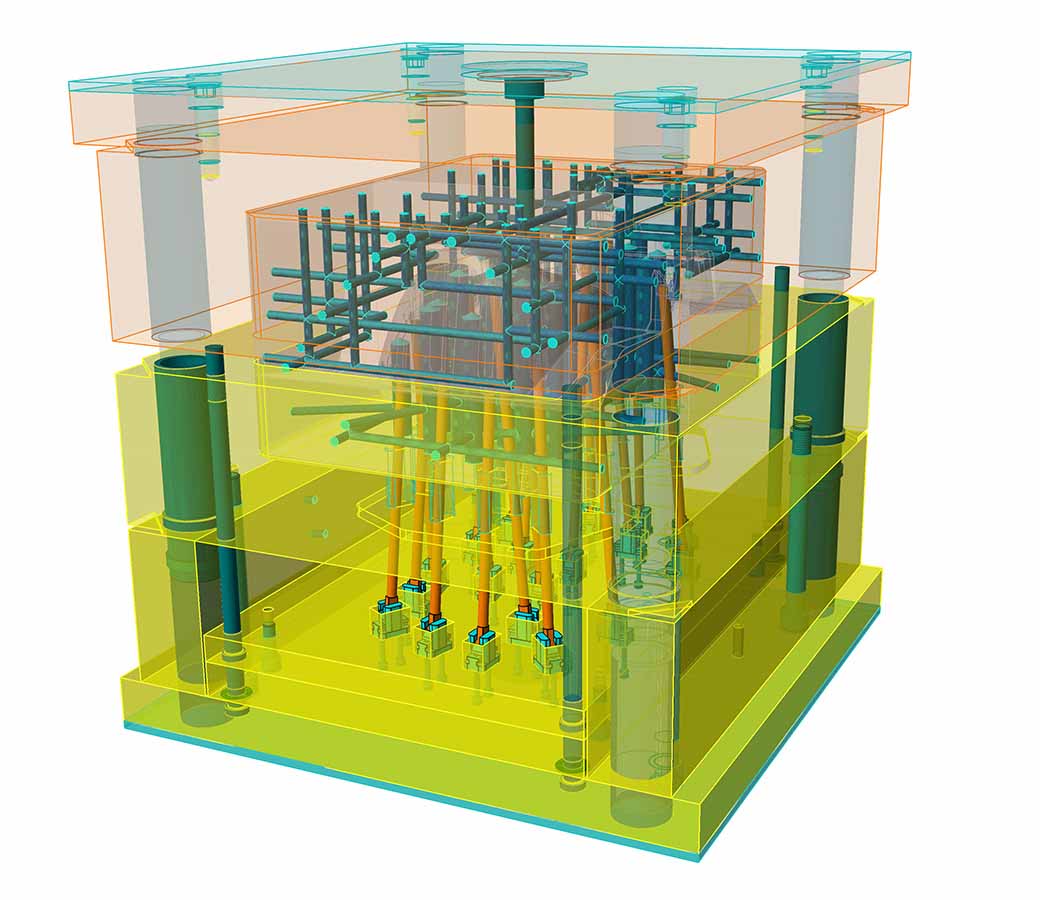

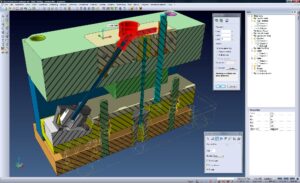

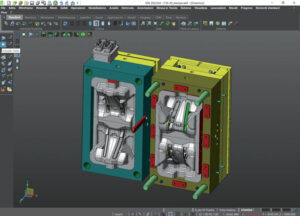

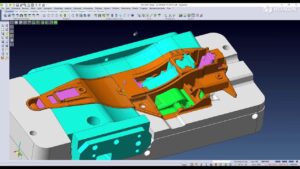

🛠️ 3. Progettazione degli stampi (VISI Mould Design)

Questo è il modulo centrale per la progettazione degli stampi a iniezione.

✨ Caratteristiche specifiche:

-

Processo guidato per lo sviluppo completo dello stampo dalla cavità alla matrice

-

Creazione automatica della distinta materiali (BOM)

-

Librerie dei componenti standard (piastra, perni, guide, viti, ecc.) personalizzabili

-

Calcolo automatico delle linee di divisione dello stampo

-

Visualizzazione dinamica in 3D delle modifiche progettuali in tempo reale

Queste funzionalità aiutano a ridurre errori manuali, accelerare i cicli di progettazione e mantenere gli standard aziendali nei progetti degli stampi.

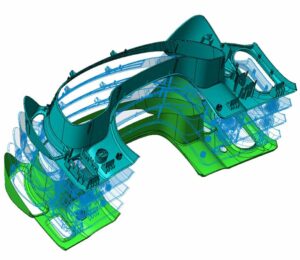

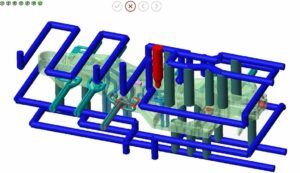

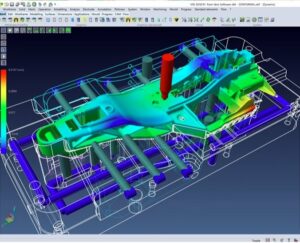

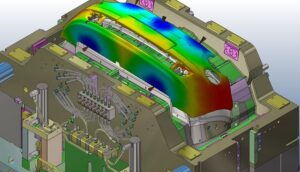

📊 4. Analisi del flusso e simulazione (VISI Flow)

Fondamentale per lo stampaggio plastico, VISI Flow esegue simulazioni del processo di iniezione direttamente integrate nell’ambiente CAD.

Cosa permette di fare:

-

Simulazione del riempimento della cavità

-

Identificazione di problemi tipici (trappole d’aria, linee di giunzione, colli di bottiglia)

-

Previsione di ritiri, deformazioni e stress residui

-

Analisi e ottimizzazione del sistema di alimentazione e dei canali di raffreddamento

-

Supporto di materiali personalizzati e diverse condizioni di processo

Questa parte evita costose iterazioni fisiche ottimizzando il progetto prima della produzione del primo stampo.

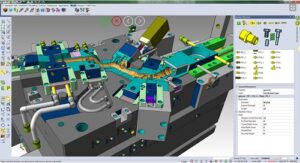

⚡ 5. Moduli ausiliari utili per stampi plastici

Oltre ai moduli principali, VISI offre altri strumenti che aiutano nelle fasi avanzate di progettazione e produzione:

-

VISI Electrode – Generazione automatica di elettrodi per processi EDM (elettroerosione) necessari nella realizzazione di dettagli interni dello stampo.

-

VISI Analysis avanzato – Controlli e convalida di geometrie complesse.

-

Import/Export file CAD – Compatibilità con formati standard Step, Parasolid, SolidEdge, SolidWorks, Inventor, Rhino, CATIA, NX, ProE CreO, STL, Iges, ecc.

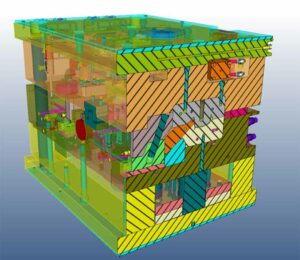

🧩 6. Integrazione CAM per lavorazioni (VISI Machining)

Infine, VISI integra anche moduli di programmazione CAM per fresatura 2D, 3D e 5 assi delle piastre dello stampo, con strategie avanzate di fresatura e controllo delle collisioni, e per lavorazioni con elettroerosione a filo e tuffo.

✅ In sintesi

VISI offre una piattaforma completa e integrata per la progettazione di componenti plastici e stampi, con funzionalità forti di:

🔹 Modellazione CAD 3D

🔹 Preparazione e analisi del modello

🔹 Progettazione guidata dello stampo

🔹 Simulazione del processo di iniezione

🔹 Supporto per produzione CAM avanzata

Tutto ciò consente di ridurre errori, anticipare criticità di stampaggio e accorciare i tempi di sviluppo.