Analisi e simulazione dello stampaggio

VISI Flow è una potente piattaforma software di simulazione integrata, progettata per ottimizzare il processo di stampaggio direttamente dalla fase di progettazione del pezzo e dello stampo. Con una soluzione unica nel suo genere, VISI Flow aiuta le aziende manifatturiere a migliorare l’efficienza, ridurre i costi e accelerare la produzione, coprendo tutte le fasi, dal design del concept fino all’industrializzazione dello stampo e all’ottimizzazione del processo di stampaggio. Grazie alla sua tecnologia innovativa e al suo motore di simulazione avanzato, VISI Flow consente una valutazione completa del processo di stampaggio, riducendo i tempi di calcolo e preparazione del modello, e permettendo analisi comparative rapide e precise.

Caratteristiche principali di VISI Flow:

- Integrazione CAD/CAE completa per una progettazione e simulazione fluida

- Tecnologia proprietaria di meshatura solida per simulazioni rapide e precise

- Tempi di calcolo brevi che permettono una rapida valutazione dei modelli

- Simulazione accurata della fase di riempimento per ottimizzare la qualità del pezzo

- Identificazione e risoluzione delle problematiche estetiche del pezzo

- Analisi avanzate delle variabili dello stampaggio, inclusi orientamento delle fibre e deformazioni

- Ottimizzazione del sistema di raffreddamento e alimentazione per ridurre i tempi di ciclo

- Database materiali personalizzabile con aggiornamenti costanti

- Analisi termiche approfondite per gestire al meglio il trasferimento di calore durante il processo

Analisi preventive

VISI Flow permette una serie di accurate analisi in fase di disegno del pezzo e prima della progettazione dello stampo; tali analisi consentono di individuare e risolvere una serie di problematiche (tra le più tipiche le linee di giunzione, inglobamenti d’aria, la miglior posizione dei punti di iniezione etc.) quando i costi delle modifiche sono ancora minimi, cioè in fase di progetto.

Analisi post-produzione

Quando un manufatto è già in produzione e non si presenta come dovrebbe, le simulazioni dello stampaggio possono aiutare l’operatore a capire meglio le condizioni all’interno della cavità durante il ciclo. La simulazione in questa fase permette di valutare l’efficacia delle diverse possibili azioni correttive e fornisce dei criteri di scelta in base al miglior rapporto costi/benefici.

La progettazione dello stampaggio

Le simulazioni preventive o correttive possono certamente essere d’aiuto ma se sono avulse dalla progettazione dello stampo, non garantiscono la completa ottimizzazione del processo pezzo/stampo/stampaggio/pezzo. Questo è possibile solo attraverso un ambiente integrato CAD/CAM/CAE: uno scambio di dati continuo tra l’ambiente di progetto e quello di analisi, infatti, permette di identificare possibili criticità, impostare corretti parametri di stampaggio, ottimizzare l’alimentazione ed il condizionamento e prevedere, e risolvere, qualsiasi problema riguardante il processo di creazione del manufatto.

Una soluzione economicamente produttiva

VISI Flow ha un’interfaccia semplice e tempi rapidi di calcolo e di preparazione del modello. Sul mercato della simulazione dell’iniezione della plastica da più di 25 anni, VISI Flow abbina la potente versatilità di VISI Modelling con l’indiscussa precisione dei risultati delle analisi. E’ quindi una soluzione completa per progettisti, ingegnerizzatori, stampisti e stampatori poiché include l’analisi del riempimento e della compattazione, il calcolo dei ritiri e delle deformazioni e l’analisi termica dello stampo per l’ottimizzazione del sistema di condizionamento.

Molteplici interfacce CAD

VISI Flow può lavorare direttamente con file PARASOLID, IGES, CATIA v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL e VDA. L’estesa gamma di traduttori garantisce al progettista compatibilità con tutti i file in input. File molto grandi sono importati senza problemi e aziende che ricevono abitualmente modelli complessi possono trarre grandi vantaggi dalla facilità con cui i file CAD dei loro clienti possono essere gestiti, indipendentemente dal sistema con cui siano stati generati.

Alimentazione e condizionamento

I sistemi di alimentazione e condizionamento possono essere facilmente importati, disegnati o editati all’interno dell’ambiente VISI Flow, senza limite di numero o complessità. La semplicità di queste operazioni e la rapidità dei tempi di preparazione del modello consentono l’esecuzione di analisi comparative multiple in tempi brevi (es. scelta della camera calda; perdita di carico nella camera calda; dimensione e layout ottimizzato per i canali di raffreddamento ecc.).

Tecnologia proprietaria di meshatura

Utilizzando una mesh ibrida proprietaria VISI Flow calcola la simulazione 3D del flusso in tempi molto brevi. Tale tecnologia consente inoltre di partire da una qualsiasi geometria CAD oppure da STL e attraverso rapide funzioni di correzione del modello l’utente è in grado di lanciare le simulazioni nell’arco di qualche minuto. L’approccio della tecnologia proprietaria dà risultati coerenti indipendentemente dalla dimensione del manufatto, dalla sua complessità o dalla distribuzione degli spessori.

Database dei materiali

L’accuratezza dei risultati dell’analisi è direttamente collegata alla caratterizzazione del materiale. VISI Flow include un ampio database dei materiali che copre una vasta selezione di gradi di polimeri, suddivisi per tipologia e fornitori. Ma nuovi materiali sono continuamente sviluppati ed introdotti sul mercato: VISI Flow è sottoposto a continuo upgrade dei materiali e, soprattutto, fornisce all’utente la possibilità di modificare facilmente ed aggiungere nuovi materiali o di modificare i dati esistenti per trovare l’esatta corrispondenza con il polimero utilizzato.

La fase di riempimento

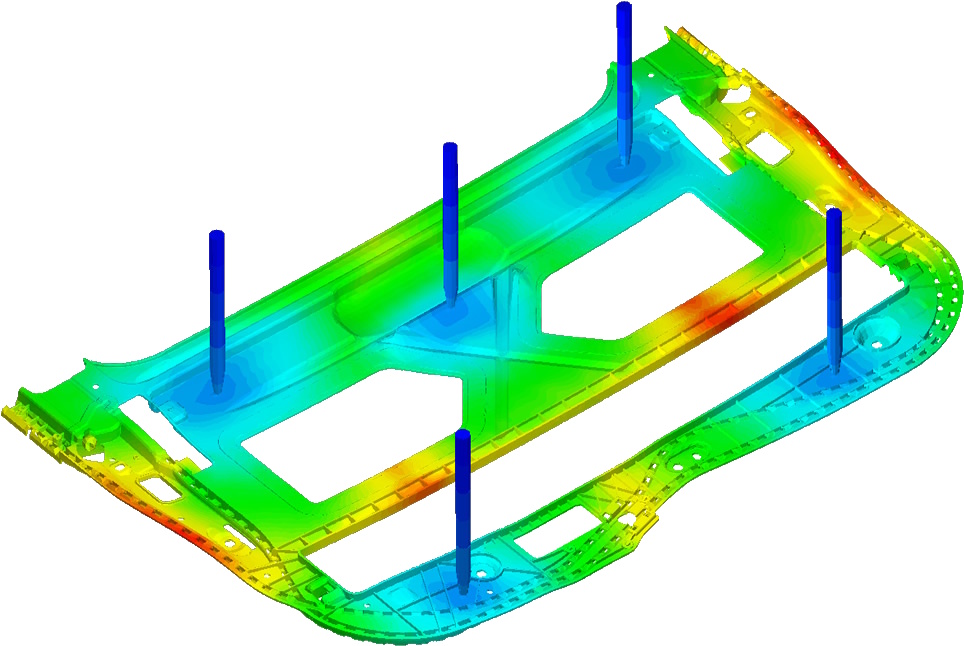

L’opzione Filling descrive la fase di riempimento simulando il processo di iniezione del polimero fuso nella cavità stampo esattamente come avviene nella pressa. La possibilità di visualizzare istantaneamente il movimento di ogni fronte di flusso permette di identificare con esattezza qualsiasi potenziale problematica estetica. Le variabili di stampaggio descritte dall’opzione Filling sono molteplici: la distribuzione delle pressioni, delle temperature, la forza di chiusura, l’orientamento delle fibre, i tempi di non flusso e di solidificazione ed altre ancora.

La forma finale del pezzo

L’opzione Shape permette all’utente di visualizzare e misurare la forma finale del pezzo, ottenuta dopo la valutazione di tutte le variabili durante le fasi di riempimento, mantenimento e raffreddamento. All’utente vengono forniti diversi strumenti per la misurazione della forma finale: misurazioni lungo un asse specifico, capacità di conoscere la deformazione su ciascun nodo della mesh, visualizzazione dei ritiri lineari e non lineari, misurazione delle ovalizzazioni e confronto con tolleranze pre-definite. Questa opzione visualizza inoltre eventuali risucchi o bolle, in relazione al comportamento del polimero durante la fase di impaccamento. Il pezzo finale deformato è esportabile e confrontabile con il modello CAD originale consentendo eventualmente specifiche modifiche alla progettazione dello stampo.

L’analisi termica

L’opzione Thermal è uno strumento molto potente di analisi dello scambio termico che avviene durante il ciclo di stampaggio. L’analisi, infatti, tiene in considerazione tutti i possibili effetti termici dovuti allo scambio di calore tra la plastica e le piastre, i canali caldi e freddi e gli inserti ad alta conducibilità. In questo modo l’utente può visualizzare la deformazione dovuta al sistema di condizionamento ed è in grado di definire il layout migliore per ottenere i tempi di ciclo più brevi possibili. Altre utili funzioni sono la possibilità di controllare le temperature di punzone e matrice, l’analisi della distribuzione delle temperature degli inserti e la definizione del tempo di estrazione in relazione alla frazione solida del pezzo.